При производстве фильтровальных мешков необходимо обеспечивать герметичность, поскольку они создают крошечные отверстия в швах и, следовательно, создают риск увеличения выбросов из рукавной камеры во время эксплуатации. Предотвращение утечек гарантирует, что рукавные камеры неизменно обеспечивают низкий уровень выбросов. Мы обсудим, как обнаруживать утечки в рукавных камерах и устранять их в отдельной статье.

1.1 Процесс горячего расплава

Горячий расплав может решить проблемы заусенцев, ослабленных нитей, точечных отверстий и других проблем, возникающих при традиционном пошиве фильтровальных мешков, особенно точечных отверстий в корпусе мешка. Эффективность примерно в 5 раз выше, чем при традиционном шитье, и он обладает преимуществами равномерного шитья и прочного склеивания. Однако не все фильтровальные мешки могут быть сшиты методом горячего расплава, обычно однослойные фильтровальные мешки из термопластичного волокна могут быть сшиты методом горячего расплава. На рисунке 1.1 показана принципиальная схема фильтровального мешка после обработки горячим расплавом. После обработки горячим расплавом в соединениях фильтровального мешка не остается крошечных отверстий, и нет риска проникновения мелкодисперсной пыли через крошечные отверстия. Следовательно, при тех же условиях испытаний рукавный фильтр из горячего расплава обладает самой высокой эффективностью фильтрации.

Рисунок 1.1 принципиальная схема фильтровального мешка после обработки горячим расплавом

1.2 Процесс нанесения покрытия

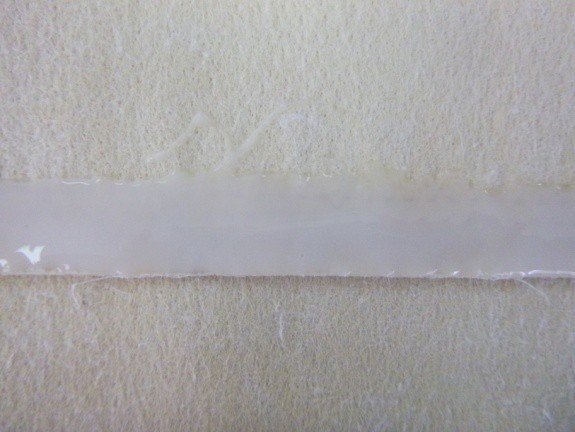

Когда прошивание горячим расплавом невозможно и используется прошивание нитками, в фильтровальном мешке неизбежно остаются точечные отверстия. Процесс нанесения покрытия часто используется в промышленности для предотвращения утечек в фильтровальных мешках. Процесс нанесения покрытия начинается с выбора подходящего герметика для сложных условий отвода дымовых газов. Это достигается за счет трехстороннего подхода: лабораторной оценки, производственных испытаний и инженерного опыта. Как только подходящий герметик найден, используется автоматическое оборудование для нанесения покрытия на пакеты, чтобы нанести слой герметика на отверстия для швейных ниток на пакете. Это обеспечивает стабильность и однородность поверхности изделия с покрытием и оптимизирует герметизацию точечных отверстий. Исследования показали, что эффективность фильтрации пакетов с покрытием аналогична эффективности фильтрации пакетов с фильтром из расплава. На рисунке 1.2 показана принципиальная схема отверстий в пакете до и после нанесения покрытия.

Рисунок 1.2 принципиальная схема отверстий в пакете до и после нанесения покрытия (верхняя схема с клеем, нижняя схема без клея)

1.3 Процесс ламинирования ленты из ПТФЭ для заделки точечных отверстий

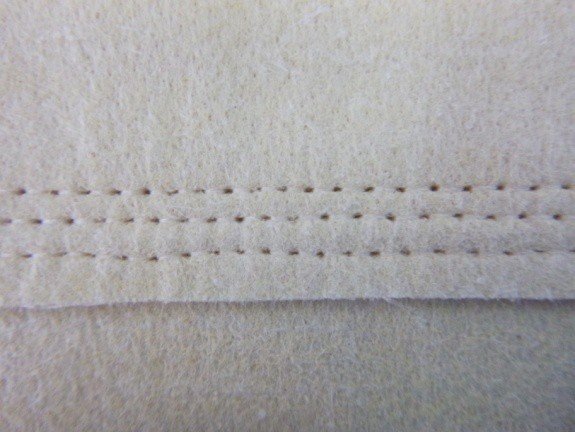

Дополнительным методом предотвращения утечки является герметизация точечных отверстий с использованием процесса ламинирования ленты из ПТФЭ. Несмотря на то, что лента из ПТФЭ является термостойким и химически стабильным материалом, все еще существует вероятность того, что она может отсоединиться от основы при приклеивании к ней методом горячего ламинирования. После полного удаления ленты из ПТФЭ все еще существует вероятность попадания пыли в точечные отверстия. Как показано на рисунке 1.3, это схематическое изображение точечных отверстий в корпусе фильтровального мешка после процесса герметизации ПТФЭ-лентой.

Рисунок 1.3: Принципиальная схема фильтровального мешка после нанесения ленты из ПТФЭ